【乐虎集团的官方网站

】在化工装置中,往复式nianxiangyuan

是非常常用且重要的动力设备。若nianxiangyuan

轴对中精度不佳,在轴旋转时,曲轴因受到主轴承的约束,就会在曲轴上附加周期性变化的交变载荷,从而引起轴瓦温度异常、合金面烧熔剥落及曲拐形变,造成整机震动、电流升高、电机过载、主要零部件报废等影响装置长周期运行的故障。甚至造成事故,危及人员人身安全。有效提高对中精度,对于刚性连接的nianxiangyuan

就尤为重要,可有效降减少维修频率,延长机器寿命,保障装置长周期运行。

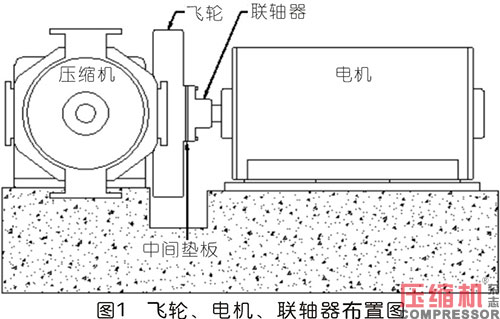

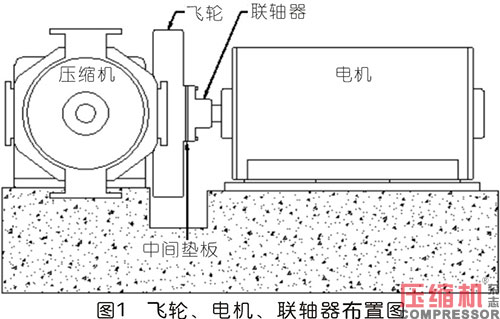

典型的装配有飞轮的刚性联轴器的nianxiangyuan

布置如图1:

那么影响对中效果的因素又有哪些呢?

因为刚性联轴器没有补偿性,所以对对中的质量要求比较高,大多厂家对径向、轴向都要求在0.03mm之内。又由于飞轮的重力作用,在联轴器没有连接前,曲轴是倾斜状态的,非驱动端的轴瓦12点方向是没有间隙的。(正常情况下有轴颈1-1.2/1000的间隙)如果在这种状态下对中找正,即便对中数据非常好,后拧紧联轴器螺栓,曲轴与电机轴肯定有一定程度的角向偏差,满足不了正常运行时的轴瓦间隙要求。综上,对中之前一定要对飞轮做临时支撑,使曲轴处于正常运行状态的位置。又因为飞轮下有临时支撑,故就不能两轴同步转动。只能转动电机轴以飞轮加工面来找正,这样就不能克服飞轮、中间垫板、联轴器等加工造成的误差。如果累积飞轮、中间垫板、电机靠背轮的加工误差,再加上找正精度的偏差,就又有可能连接联轴器后因两轴的同心度偏差过大而影响主轴瓦的工作间隙。为了克服这些潜在的问题,就有必要对飞轮、垫板及靠背轮的加工精度进行复核并标记。以在对中过程中对径向加以消减及对中完成后有针对性的调整连接面的相对位置,从而减小因加工偏差引起的对中误差。

以三圆石化某型往复nianxiangyuan

为例,具体作业步骤如下:

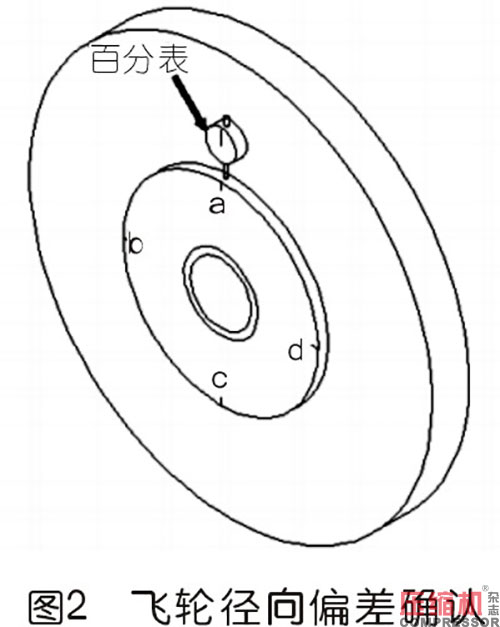

1、在飞轮没有临时托起之前,将百分表架在飞轮加工面的径向外缘,百分表不动,转动轮每隔90度测得a、b、c、d四个数据,并记录(转速500-1000的联轴器轮毂径向跳动值应小于0.03mm)如图2:

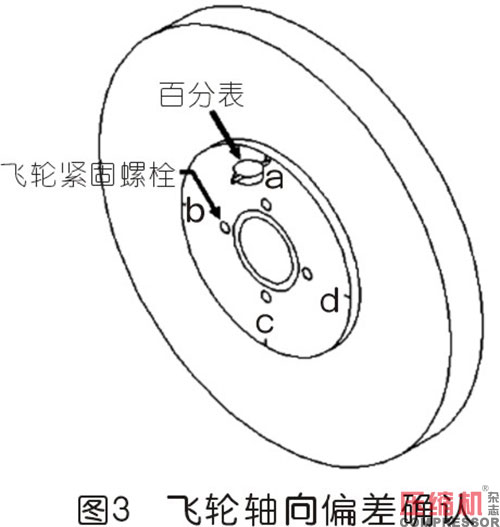

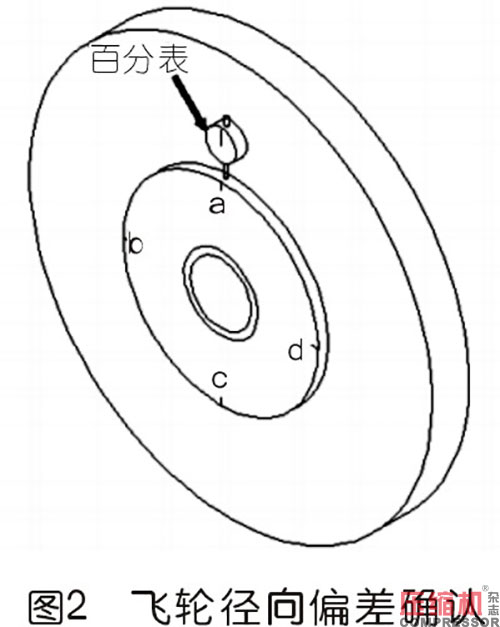

2、仔细检查飞轮的连接接触面有无凸点,如有用锉刀修理平整。将百分表架在飞轮的轴向加工面,百分表不动,转动飞轮每隔90测出a、b、c、d四个位置的数据。注意曲轴的窜动影响。可采用双表法或者每次读数前把曲轴撬向一边消除。如果偏差超过标准值则通过轮连接锥形套的四颗螺栓调节。反复此步骤,直至达到允许的误差之内,将最终的数据记录。(有些飞轮安装的方式不可调整,可略过)如图3:

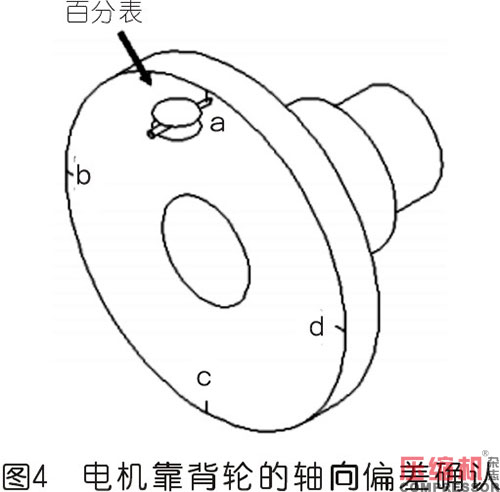

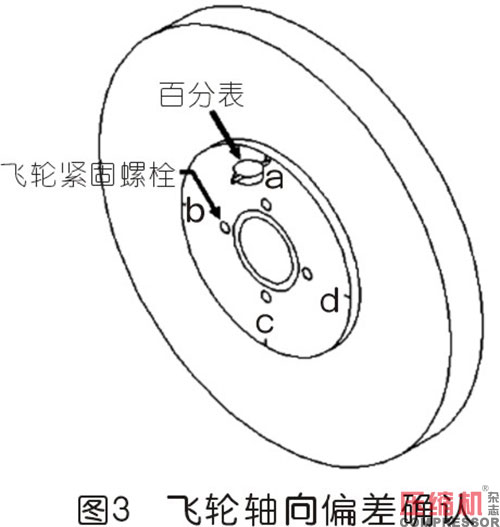

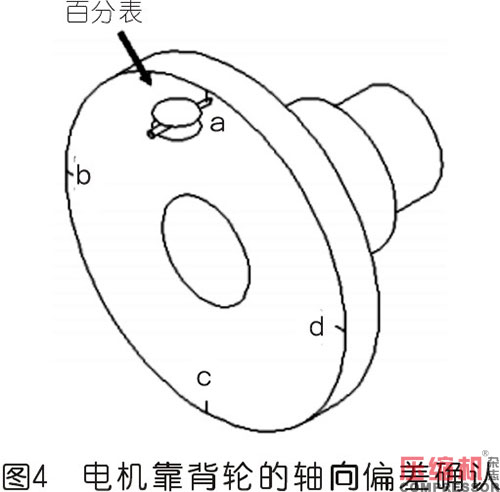

3、电机的靠背轮在安装和拆卸过程中,由于操作不当极易造成形变,所以必须仔细检查电机靠背轮接触面有无撞击、凸起、凹槽。如果变形较大需重新精加工。用相同步骤测出电机靠背轮的轴向偏差并记录。如图4:

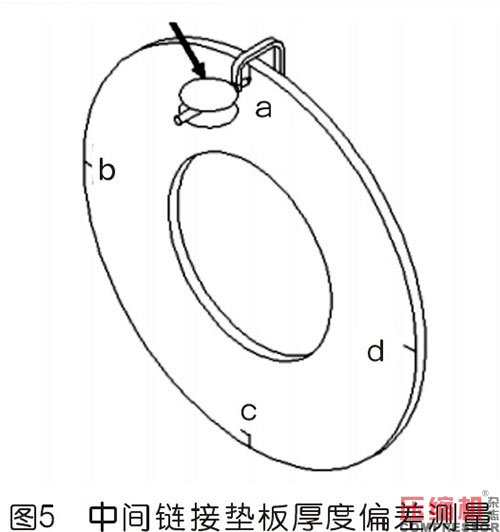

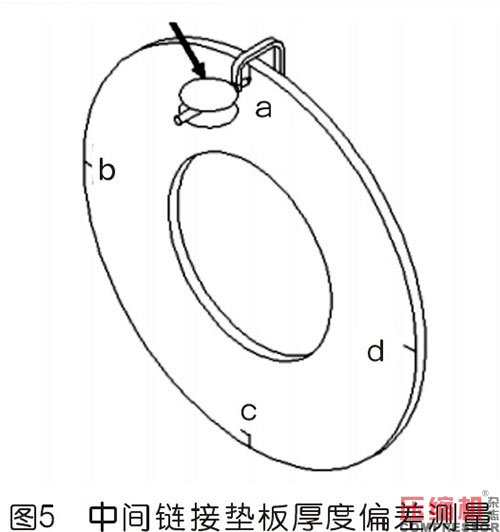

4、用外经千分尺或者测厚仪测出中间垫板一周的厚度。然后根据所测数据找出四个相隔90°的点。最薄的点标记为a,设定为基准厚度为零。正常情况下a+c等于b+d。记录下每个点的厚薄数据如图5:

以上所有复核数据如果误差较大需重新精加工。

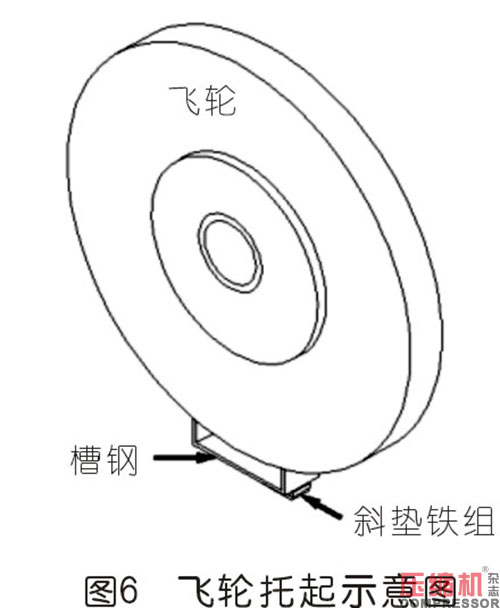

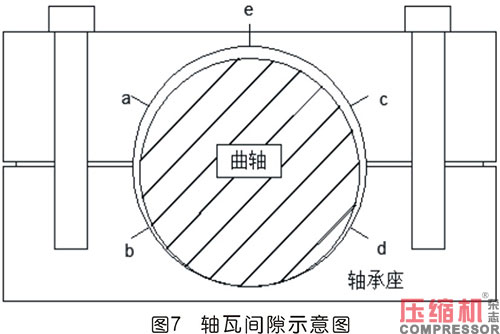

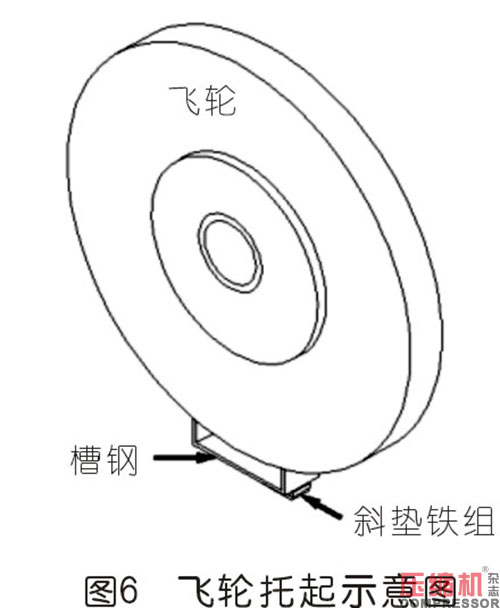

5、复核曲轴总窜量符合要求,该型号厂家要求0.46-0.58。并将曲轴撬向非驱动端。如图6垫起飞轮,a点在最上方。为了飞轮稳固,需要两点支撑,用两组斜垫铁或两个千斤顶慢慢升起飞轮,同步测量驱动端和飞驱动端轴瓦间隙。塞尺测得的各轴瓦间隙(该型号轴瓦顶间隙为0.18-0.23mm)应满足以下要求:

(1)下方六点方向0.04mm塞不进;

(2)十点方向a约等于二点方向c,八点方向b约等于四点方向d。

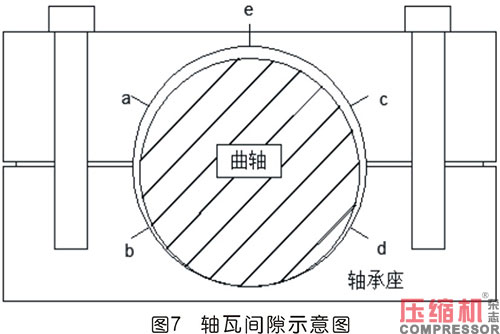

(3)左右两边相差不超过0.02mm。 测点位置如图7:

6、确认电机磁力中心位置,确定电机靠背轮与飞轮的端面距离等于中间垫板厚度和二分之一曲轴窜量之和。转动电机,测出a、b、c、d四个位置的径向和轴向数据。通过增减电机垫和调整电机与底座的左右相对位置消除偏差。注意:径向数据(径向数据指的是电机轴相对于曲轴的中心偏差,而不是百分表的读数)要和之前测出来的轮径向加工偏差进行消减,以获得更加精确的对中效果。最终电机地脚螺栓紧固后各方向误差都要控制在0.03mm之内。接下来根据飞轮轴向、垫板厚度和电机靠背轮的轴向加工误差数据计算出最合理三者的相对位置。上下左右三个偏差数据之和基本相等。

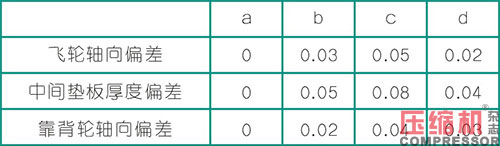

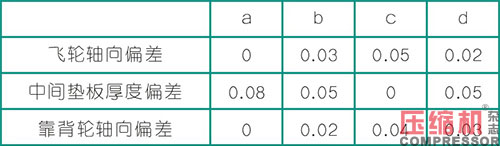

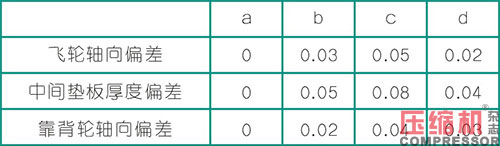

7、例:测得的各部位偏差如下表。

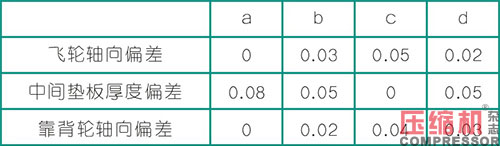

(为了便于计算,将最小值定a位,设为0)可以看出,c位也就是下方累积偏差达到0.17mm。a位为0,如果就按此方位连接,必定会造成非驱动端轴头向上偏移。这时就需要转动中间垫板180°,得出下表。

可以算出上下左右最大偏差只有0.01,完美。穿上连接螺栓,用力矩扳手分多次对称拧紧到额定力矩。可在曲轴非驱动端架上百分表监测连接螺栓时时曲轴位置有没变化。

最后可通过三种方法来复核对中的效果:

(1)塞尺复核轴瓦间隙。曲轴每旋转90°测一次,主轴承曲轴顶部和轴瓦的顶间隙0.18-0.23。底部六点方向0.04mm塞不进,两点方向约等于十点方向,四点方向约等于八点方向。左右两边相差应小于0.03mm。

(2)曲拐表复核曲拐形变度,在不碰触到连杆的最大范围内曲拐形变不得大于活塞行程的0.1/1000。

(3)百分表分别架在曲轴轴头复核曲轴的跳动。驱动端和非驱动端都应小于0.03。 一般情况下,轴向的偏差会在非驱动端轴瓦间隙和轴头跳动上反应明显,径向的偏差会反应在驱动端轴瓦间隙与轴颈跳动上,偏差过大就会引起曲拐形变。也可以据此判断出造成对中偏差的原因。

来源:本站原创

【乐虎集团的官方网站 】在化工装置中,往复式nianxiangyuan 是非常常用且重要的动力设备。若nianxiangyuan 轴对中精度不佳,在轴旋转时,曲轴因受到主轴承的约束,就会在曲轴上附加周期性变化的交变载荷,从而引起轴瓦温度异常、合金面烧熔剥落及曲拐形变,造成整机震动、电流升高、电机过载、主要零部件报废等影响装置长周期运行的故障。甚至造成事故,危及人员人身安全。有效提高对中精度,对于刚性连接的nianxiangyuan 就尤为重要,可有效降减少维修频率,延长机器寿命,保障装置长周期运行。

典型的装配有飞轮的刚性联轴器的nianxiangyuan

布置如图1:

那么影响对中效果的因素又有哪些呢?

因为刚性联轴器没有补偿性,所以对对中的质量要求比较高,大多厂家对径向、轴向都要求在0.03mm之内。又由于飞轮的重力作用,在联轴器没有连接前,曲轴是倾斜状态的,非驱动端的轴瓦12点方向是没有间隙的。(正常情况下有轴颈1-1.2/1000的间隙)如果在这种状态下对中找正,即便对中数据非常好,后拧紧联轴器螺栓,曲轴与电机轴肯定有一定程度的角向偏差,满足不了正常运行时的轴瓦间隙要求。综上,对中之前一定要对飞轮做临时支撑,使曲轴处于正常运行状态的位置。又因为飞轮下有临时支撑,故就不能两轴同步转动。只能转动电机轴以飞轮加工面来找正,这样就不能克服飞轮、中间垫板、联轴器等加工造成的误差。如果累积飞轮、中间垫板、电机靠背轮的加工误差,再加上找正精度的偏差,就又有可能连接联轴器后因两轴的同心度偏差过大而影响主轴瓦的工作间隙。为了克服这些潜在的问题,就有必要对飞轮、垫板及靠背轮的加工精度进行复核并标记。以在对中过程中对径向加以消减及对中完成后有针对性的调整连接面的相对位置,从而减小因加工偏差引起的对中误差。

以三圆石化某型往复nianxiangyuan 为例,具体作业步骤如下:

1、在飞轮没有临时托起之前,将百分表架在飞轮加工面的径向外缘,百分表不动,转动轮每隔90度测得a、b、c、d四个数据,并记录(转速500-1000的联轴器轮毂径向跳动值应小于0.03mm)如图2:

2、仔细检查飞轮的连接接触面有无凸点,如有用锉刀修理平整。将百分表架在飞轮的轴向加工面,百分表不动,转动飞轮每隔90测出a、b、c、d四个位置的数据。注意曲轴的窜动影响。可采用双表法或者每次读数前把曲轴撬向一边消除。如果偏差超过标准值则通过轮连接锥形套的四颗螺栓调节。反复此步骤,直至达到允许的误差之内,将最终的数据记录。(有些飞轮安装的方式不可调整,可略过)如图3:

3、电机的靠背轮在安装和拆卸过程中,由于操作不当极易造成形变,所以必须仔细检查电机靠背轮接触面有无撞击、凸起、凹槽。如果变形较大需重新精加工。用相同步骤测出电机靠背轮的轴向偏差并记录。如图4:

4、用外经千分尺或者测厚仪测出中间垫板一周的厚度。然后根据所测数据找出四个相隔90°的点。最薄的点标记为a,设定为基准厚度为零。正常情况下a+c等于b+d。记录下每个点的厚薄数据如图5:

以上所有复核数据如果误差较大需重新精加工。

5、复核曲轴总窜量符合要求,该型号厂家要求0.46-0.58。并将曲轴撬向非驱动端。如图6垫起飞轮,a点在最上方。为了飞轮稳固,需要两点支撑,用两组斜垫铁或两个千斤顶慢慢升起飞轮,同步测量驱动端和飞驱动端轴瓦间隙。塞尺测得的各轴瓦间隙(该型号轴瓦顶间隙为0.18-0.23mm)应满足以下要求:

(1)下方六点方向0.04mm塞不进;

(2)十点方向a约等于二点方向c,八点方向b约等于四点方向d。

(3)左右两边相差不超过0.02mm。 测点位置如图7:

6、确认电机磁力中心位置,确定电机靠背轮与飞轮的端面距离等于中间垫板厚度和二分之一曲轴窜量之和。转动电机,测出a、b、c、d四个位置的径向和轴向数据。通过增减电机垫和调整电机与底座的左右相对位置消除偏差。注意:径向数据(径向数据指的是电机轴相对于曲轴的中心偏差,而不是百分表的读数)要和之前测出来的轮径向加工偏差进行消减,以获得更加精确的对中效果。最终电机地脚螺栓紧固后各方向误差都要控制在0.03mm之内。接下来根据飞轮轴向、垫板厚度和电机靠背轮的轴向加工误差数据计算出最合理三者的相对位置。上下左右三个偏差数据之和基本相等。

7、例:测得的各部位偏差如下表。

(为了便于计算,将最小值定a位,设为0)可以看出,c位也就是下方累积偏差达到0.17mm。a位为0,如果就按此方位连接,必定会造成非驱动端轴头向上偏移。这时就需要转动中间垫板180°,得出下表。

可以算出上下左右最大偏差只有0.01,完美。穿上连接螺栓,用力矩扳手分多次对称拧紧到额定力矩。可在曲轴非驱动端架上百分表监测连接螺栓时时曲轴位置有没变化。

最后可通过三种方法来复核对中的效果:

(1)塞尺复核轴瓦间隙。曲轴每旋转90°测一次,主轴承曲轴顶部和轴瓦的顶间隙0.18-0.23。底部六点方向0.04mm塞不进,两点方向约等于十点方向,四点方向约等于八点方向。左右两边相差应小于0.03mm。

(2)曲拐表复核曲拐形变度,在不碰触到连杆的最大范围内曲拐形变不得大于活塞行程的0.1/1000。

(3)百分表分别架在曲轴轴头复核曲轴的跳动。驱动端和非驱动端都应小于0.03。 一般情况下,轴向的偏差会在非驱动端轴瓦间隙和轴头跳动上反应明显,径向的偏差会反应在驱动端轴瓦间隙与轴颈跳动上,偏差过大就会引起曲拐形变。也可以据此判断出造成对中偏差的原因。

来源:本站原创

网友评论

条评论

最新评论